PEEK(聚醚醚酮)作为一种高性能工程塑料,在半导体晶圆制造过程中发挥着关键作用,其特性与半导体工艺的严苛要求高度匹配,以下从不同制造环节解析其具体作用:

一、晶圆制造核心环节中 PEEK 的应用与作用

1. 光刻环节:精密定位与绝缘保护

* 应用部件:晶圆定位夹具、光刻机镜头支架、掩膜版固定件。

* 核心作用:

* 高精度定位:PEEK 的低收缩率(热膨胀系数约 5×10⁻⁵/℃)和优异的尺寸稳定性,确保在光刻过程中晶圆位置的精准度(误差可控制在微米级),避免因温度波动或机械应力导致的定位偏差,保障电路图案转移的准确性。

绝缘与抗腐蚀:光刻过程中需接触光刻胶、显影液等化学试剂,PEEK 的化学惰性可防止夹具被腐蚀;同时,其高绝缘性(体积电阻率>10¹⁶Ω・cm)避免静电干扰,防止晶圆表面电荷积累影响光刻精度。

2. 蚀刻环节:耐等离子体腐蚀与结构支撑

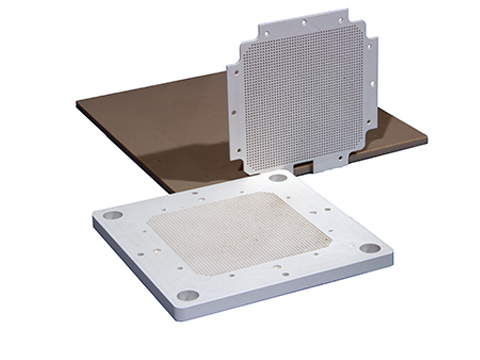

* 应用部件:蚀刻腔室喷淋头、气体分布板、晶圆承载环。

* 核心作用:

* 抗等离子体侵蚀:蚀刻过程中,氟基等离子体(如 CF₄、SF₆)在高温(100-300℃)下具有强腐蚀性,PEEK 的耐化学性可抵抗等离子体的长期侵蚀,延长部件使用寿命(传统金属部件可能因腐蚀产生颗粒污染,而 PEEK 部件的污染率可降低 90% 以上)。

稳定气体分布:PEEK 喷淋头的微孔结构(孔径精度达 50-100μm)可均匀分布蚀刻气体,确保晶圆表面蚀刻速率一致,提升刻蚀均匀性(偏差<2%)。

热稳定性支撑:PEEK 的长期使用温度达 260℃,在蚀刻腔室的高温环境中保持结构稳定,避免因热变形导致的气体流场紊乱。

3. 薄膜沉积(CVD/PVD):耐高温与低污染

* 应用部件:沉积腔室托盘、加热板绝缘支架、气体输送管道。

* 核心作用:

耐高温与低挥发:CVD 过程中温度可达 400-600℃,PEEK 的热分解温度>500℃,且在高温下无有害物质挥发,避免对沉积薄膜(如 SiO₂、SiN)造成污染(杂质含量<1ppm)。

绝缘与防粘连:PEEK 支架的绝缘性防止沉积过程中电流泄漏,同时其表面低能特性(表面能约 42mN/m)减少薄膜材料在部件表面的粘连,降低颗粒污染风险。

4. 清洗环节:耐化学腐蚀与高效清洁

* 应用部件:清洗篮、喷淋臂、阀门密封件。

* 核心作用:

抗强酸碱腐蚀:清洗过程中使用的硫酸(H₂SO₄)、氢氟酸(HF)等强腐蚀性试剂,PEEK 可长期耐受(如在 98% 硫酸中浸泡 1000 小时后重量变化<0.1%),避免部件腐蚀产生金属离子污染晶圆。

高洁净度设计:PEEK 清洗篮的光滑表面(粗糙度 Ra<0.2μm)和无孔隙结构,减少清洗液残留和微粒吸附,确保晶圆清洗后的颗粒残留量<100 颗 /cm²(1μm 以上)。

耐辐照性:部分清洗工艺使用紫外线(UV)辅助,PEEK 的耐辐照特性(可承受 10⁴Gy 剂量)避免材料老化开裂。

5. 检测与封装:耐磨与低应力保护

* 应用部件:探针台卡盘、封装模具、引线框架载体。

* 核心作用:

耐磨与低摩擦:探针台测试中,PEEK 卡盘的耐磨特性(磨耗量<10⁻⁶mm³/N・m)减少晶圆表面划伤,同时低摩擦系数(0.2-0.3)避免测试过程中晶圆移位。

低应力封装:PEEK 模具的弹性模量(约 3.8GPa)与硅晶圆接近,封装过程中可减少热应力导致的芯片开裂,提升封装良率(对比金属模具,良率可提升 5%-10%)。

二、PEEK 在半导体制造中的独特优势

三、典型案例:PEEK 在 300mm 晶圆厂的应用

* 应用场景:某 14nm 制程晶圆厂的蚀刻腔室改造。

* 问题背景:原金属承载环在 CF₄等离子体蚀刻中,平均 2 个月需更换,且每次更换导致腔室污染停机 4 小时,年维护成本超 100 万美元。

解决方案:改用 PEEK 承载环(添加碳纤维增强,硬度提升 30%)。

效果:使用寿命延长至 12 个月,污染停机时间减少 80%,年成本降低 70 万美元,同时刻蚀均匀性从 ±5% 提升至 ±2%。

四、未来趋势:PEEK 在先进制程中的升级方向

* 材料改性:通过纳米填料(如石墨烯、SiO₂)增强 PEEK 的耐磨性和导热性,适应 7nm 以下制程中更高密度的等离子体环境。

* 表面处理:采用等离子体涂层(如类金刚石涂层 DLC)进一步降低 PEEK 表面粗糙度(Ra<0.1μm),减少颗粒吸附。

智能化设计:结合传感器集成,在 PEEK 部件中嵌入温度 / 腐蚀监测模块,实现实时工艺监控。

PEEK 凭借其综合性能,已成为半导体高端制造中不可或缺的材料,尤其在先进制程中,其耐蚀、低污染、高精度的特性直接影响晶圆良率和器件可靠性,随着半导体工艺向 3nm 及以下发展,PEEK 的应用场景还将持续拓展。